5W2H

What

- 1. Qual o nome do seu projeto?

- O nome escolhido para o projeto foi ControlMachine

- 2. Qual o objetivo deste projeto?

- O projeto consiste em criar um sistema de monitoramento e controle para motores industriais, visando preservar os equipamentos com a sua utilização correta.

- 3. Quais os maiores desafios, na sua opinião, para se realizar este trabalho?

- Obtenção de dados através de sensores que utilizam em sua grande maioria sinais analógicos, a interface de comunicação entre os motores e as máquinas que os utilizam. Tanto a interface lógica como a gráfica de controle vão requerer um alto processamento de dados em tempo real. A malha de comunicação entre as máquinas, motores e sistemas está entre um dos maiores desafios encontrados.

- 4. Quais os conhecimentos básicos que devemos ter para se implementar este projeto?

- Para o desenvolvimento do projeto, será necessário o conhecimento de motores elétricos e controle e acionamento do mesmo. Para a criação dos algoritmos utilizaremos a linguagem C; para a construção da rede de comunicação utilizaremos a interface USB (Universal Serial Bus) que permite uma rápida transferência de dados e uma comunicação independente entre periféricos.

- 5. Quais soluções similares existem no mercado?

- Na parte de interface lógica e gráfica conhecemos um software supervisório que é capaz de realizar um serviço similar chamado Elipse-Scada, que proporciona uma interface de controle limpa e fluida, necessitando de um sistema que faça o controle direto das minhas variáveis, como um CLP.

Existe também equipamentos de controle de motores que possuem sofisticados artifícios para a preservação do motor, como inversores de frequência modernos e soft-starter.

Why

- 1. Porque é interessante desenvolver este projeto?

- Com o uso do software que pretendemos desenvolver poderemos monitorar e através de relatórios prevenir futuros erros. Poderemos também realizar manutenções preventivas através dos dados que forem processados pelo software

- 2. Porque deve usar a tecnologia escolhida?

- A utilização do software se deve a facilidade de manuseio.

- 3. Porque usar o hardware específico?

- Utilizaremos a plataforma open source Arduíno que permite uma ampla variedade de implementos como flexibilidade na linguagem utilizada para sua programação assim como uma variada gama de sensores e dispositivos já desenvolvidos para tal plataforma, podendo ainda ser utilizado interfaces físicas desenvolvidas por nós mesmos.

- 4. Porque usar o sistema específico?

- Devemos utilizar esse sistema em especial pois não encontramos no mercado um sistema que une todos os dispositivos disponíveis.

Who

- 1. Quem pode se beneficiar deste projeto?

- O engenheiro, o técnico, o gerente e toda a linha de produção.Todos do meio industrial se beneficiarão de um controle mais eficiente, pois com ele pode-se previnir falhas ou até mesmo antecipa-las, fazendo com que cada vez menos a linha de produção pare devido a falhas técnicas.

- 2. Quem poderá operar o sistema?

- O engenheiro responsável e os técnicos.

- 3. Quem deverá participar do desenvolvimento do sistema?

- Os engenheiros e técnicos responsáveis,assim como os programadores, que serão os responsáveis por codificar o sistema.

Where

- 1. Onde os dados serão inseridos?

- No banco de dados como por exemplo o Oracle ou o mySQL.

- 2. Onde os dados serão externalizados, publicados?

- Os dados serão externalizados na interface gráfica em tempo real e em relatórios periódicos.

- 3. Onde esta aplicação poderá ser usada?

- Empresas em geral que utilizam motores elétricos de grande ou médio porte,que necessitem de um controle mais eficaz.

- 4. Onde os dados serão armazenados?

- Devemos armazenar os dados em um computador local.

- 5. Onde o software deverá ser hospedado?

- O software será armazenado juntamente com os dados.

When

- 1. Em quanto tempo pretende desenvolver o sistema?

- O tempo de desenvolvimento do sistema pode variar de acordo com as necessidades e o porte da empresa, mas a base do sistema devera ser desenvolvida em aproximadamente 90 dias.

- 2. Quais serão as fases e em quanto tempo cada uma?

- Primeira fase, estudo de campo: coletar informações do ambiente de implementação; coletar dados das máquinas; tempo: uma semana

- Segunda fase, projeto: consiste em dimensionar os componentes a serem utilizados, ou seja, a escolha dos hardware; tempo: duas semanas

- Terceira fase: codificação; tempo: um mês

- Quarta fase: implementação; tempo: um mês

- 3. Qual o tempo de resposta do dispositivo ou do sistema?

- O sistema devera operar em tempo real.

- 4. Quanto tempo para responder a uma entrada?

- O tempo de resposta varia de acordo com os equipamentos utilizados, mas está na casa dos mili-segundos.

- 5. Quanto tempo para gerar a saída?

- O tempo de uma saída depende da aplicação.

How

- 1. Como será dividido o desenvolvimento do sistema?

- O sistema sera dividido em três etapas as quais certos integrantes do grupo tomarão a frente do projeto, sendo que o desenvolvimento dos elemento do software ficara responsável aos programadores da equipe. A escolha de hardware necessária para o projeto, que é individual para cada fábrica, será determinada em conjunto com o desenvolvedor de software e o responsável por indicar quantos motores e máquinas existem em tal empresa.

- 2. Como será feita a entrada de dados?

- A entrada de dados no sistema terá inicio nos sensores utilizados, os quais estão ligados a microcontroladores em rede. Há um servidor responsável por receber os dados dessa rede, processá-los e armazena-los em um banco de dados.

- 3. Como será feita a saída de dados?

- Depois de tratados os dados de entrada podemos criar gráficos e tabelas para analisar o funcionamento de cada equipamento em especifico e em conjunto, sendo assim, podemos indicar a melhor forma de gerenciar os equipamentos.

- 4. Descreva a 1a. funcionalidade?

- Ler dados dos sensores em tempo real e externalizar esses dados.

- 5. Descreva a 2a. funcionalidade?

- Criar rotinas para processamento dos dados para proteção contra falhas. Ex: desligar um motor se a corrente de trabalho for superior durante um tempo estipulado.

- 6. Descreva a 3a. funcionalidade?

- Desligar o sistema caso ele seja codependente. Ex: um sistema que utiliza quatro motores para o perfeito funcionamento, caso um desses venha a sofrer alguma anomalia deve-se parar os outros motores instantaneamente para evitar danos e preservar o sistema.

- 7. Descreva a 4a. funcionalidade?

- Criar um banco de dados contendo a marca, o modelo, e demais informações especificas dos motores. Armazenaremos dados como: rotação, tempo de uso, ultima verificação, corrente de trabalho, e afins.

- 8. Descreva a 5a. funcionalidade?

- Criar uma rotina de manutenção com base nos dados e falhas anteriormente registrados, como uma manutenção preditiva.

- 9. Descreva a 6a. funcionalidade?

- Os sensores utilizados serão:

- Sensor de corrente

- Sensor de tensão

- Sensor de frequência

- Sensor de RPM

- Sensor de temperatura

- Os sensores utilizados serão:

How much

- 1. Quanto custa cada parte do sistema?

- O custo do hardware sera em torno de 200 reais por motor.

- O custo de implementação do software base, que será usado no servidor, será em torno de 3.500 reais

- Desenvolvimento de banco de dados será em torno de 500 reais.

- Desenvolvimento do software do microcontrolador 400 reais.

- 2. Quanto deverá custar todo o sistema?

- O custo total sera dado pela função: y(x)=5000 + 5x , onde x representa o número de motores.

- 3. Quantas pessoas deverão ser usadas (Equipe) ?

- 10 pessoas

- 4. Quanto custa cada profissional?

- 5. Qual deverá ser o preço de aquisição do seu software para o usuário final (Valor de mercado)?

- R$15.000 reais fora a aquisição dos hardwares independentes além da taxa de instalação.

- A taxa de instalação será dada pela função: y(x)= 3500 +100x, onde x é a quantidade de motores.

- O custo total será dado por: y(x)=18.500 + 300x, onde x é a quantidade de motores.

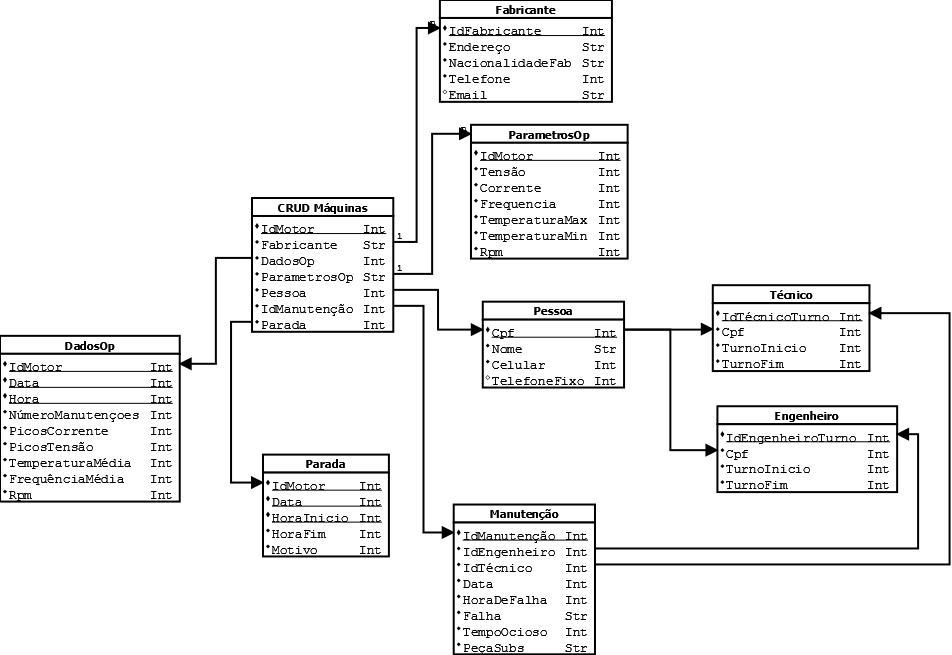

DER

DFD

DD

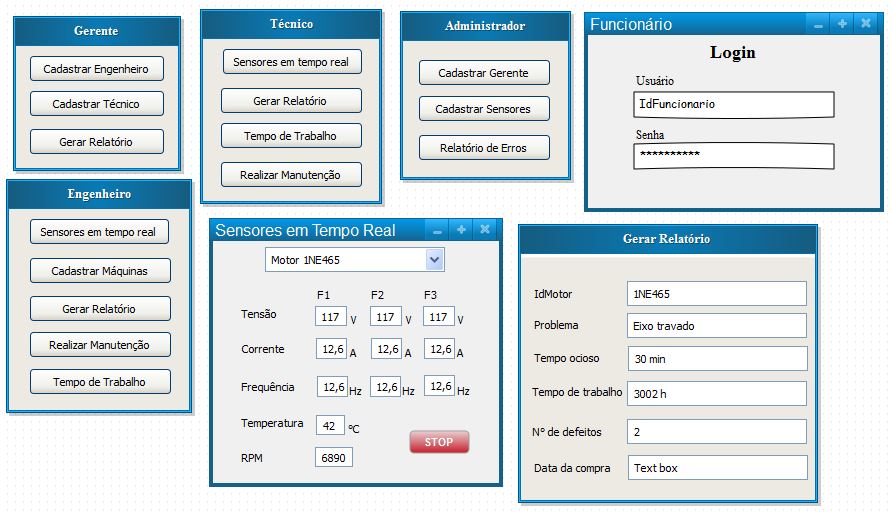

OBS.: As interfaces gráficas utilizadas para cada entrada estão disponíveis no final da página.

Sensor Temperatura: Utiliza um sinal digital, gerado um por um circuito integrado do próprio sensor, no caso o DS18B20. Ele trabalha na faixa de -55ºC a 125ºC, com precisão de +/-0,5ºC. A interface de comunicação é lógica, utilizando uma entrada digital do Arduino.

Vide Datasheet: datasheets.maximintegrated.com/en/ds/DS18B20.pdf

Sensor de Corrente: Tem sua comunicação feita através de sinal digital, tem um conversor A/D no próprio módulo. A corrente máxima de leitura varia conforme o modelo, mas para efeito de projeto utilizaremos um de 20A.

Vide Datasheet: http://pdf1.alldatasheet.com/datasheet-pdf/view/168326/ALLEGRO/ACS712.html

Sensor Tensão: Não existe um sensor comercial para leitura de tensões, sendo assim devemos confecciona-lo, para isso utilizamos um acoplador óptico ligado a um resistor, do outro lado temos um sinal máximo de 5v (analógico) que varia conforme a tensão de entrada. Neste ponto precisamos utilizar o conversor A/D interno do arduino, além de calibrar os valores lidos e equaciona-los.

Sugestão de modelo: http://www.cuin.com.br/2013/06/sensor-de-tensao-eletrica-versao-2/

Sensor RPM: O sensor utiliza o efeito hall para medir as rotações do eixo do motor, porém deve ser colocado neste eixo um pequeno imã. Há um módulo pronto para uso, o mesmo utiliza um sinal analógico, sendo necessária a utilização do conversor A/D interno do arduino.

Vide módulo: http://www.usinainfo.com.br/sensores-e-modulos/sensor-de-efeito-hall-com-modulo-para-arduino--2633.html

Sensor Frequência: O sensor devera ser desenvolvido, ele usará uma porta digital do arduino, o mesmo receberá uma tensão de no máximo 5V, logo é necessário atenuar a tensão da fonte com um circuito.

Ideia Inicial: http://microcontrolandos.blogspot.com.br/2013/01/frquencimetro-com-arduino.html

Coletar Dados: Para gerenciar e ler os sensores utilizaremos um Arduino Mega 2560, nele devemos tratar os dados e envia-los por um módulo Ethernet para um servidor onde os dados serão externalizados, guardados e comparados com valores estabelecidos. Tratar Dados: Não podemos utilizar valores “simples” de um sensor, devemos ler o mesmo um certo numero de vezes em um curto intervalo de tempo e fazer a sua média, só assim conseguiremos uma boa precisão. Esse processo é estabelecido pelo Administrador do sistema.

Cadastrar Sensores: O administrador deve indicar quais sensores serão utilizados, ou seja, quão estarão cadastrados no sistema. Administrador: Entidade externa responsável pela manutenção do sistema.

Comparar Dados: Compara os valores ideais de trabalho dos motores com os valores fornecidos pelos sensores. Proteger equipamentos: Função responsável por desligar os motores e afins ligados ao mesmo processo, caso os valores comparados na função anterior estejam discrepantes.

Chave Motor: São relés destinados a ligar e desligar os motores ou equipamentos.

Alarme Falha: Caso os parâmetros de operação não estejam de acordo, será soado um sinal.

Armazenar Dados: Os dados serão armazenados a cada hora, sendo que guardaremos os valores de máximo, mínimos e a média.

Mostrar Sensores em Tempo real: Tem a função de reunir os dados que estão sendo obtidos pelos sensores em tempo real.

Monitor: Entidade externa responsável por externalizar os dados da função acima através de uma interface gráfica.

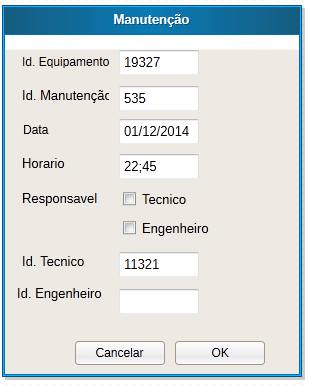

Realizar manutenção: Deve indicar o momento correto para a manutenção preditiva, sendo assim devemos estipular um numero de valores discrepantes máximo, após esse valor, o equipamento deve receber a manutenção.

Gerar relatório: Teremos dois tipos, o primeiro é para o gerente, o qual está contido dados relacionados a tempo de trabalho e tempo de parada de cada equipamento. Já o engenheiro e o técnico recebem o mesmo relatório, indicando os números de falhas e quais peças foram trocadas, caso tenha a necessidade.

Tempo de trabalho: Essa função deve realizar o tempo de uso do motor desde a data de compra. Além de determinar os horários de funcionamento dos mesmos.

CRUD Máquinas: Nesta função podemos cadastrar os equipamentos que o sistema irá monitorar.

CRUD Funcionários: O cadastro dos operadores do sistema é realizado pelo gerente.

Diagrama de Classes

Arquivo:Diagrama de classe.png

Diagrama de Casos de Uso

Arquivo:Diagrama de casos de uso.png

Detalhamento dos Casos de Uso

Protótipo